Manual

do

Maker

.

com

Como fazer engrenagens e redução

Nesse artigo vou mostrar como fazer engrenagens e explicar um pouco sobre torque, velocidade e redução.

Estou fazendo diversos projetos DIY, projetei alguns em CAD e solicitei o corte a laser. Enquanto não chegar o material, vou continuar descansando, mas quando chegar, preparem-se pra por a mão na massa! Vamos começar.

Em meados dos anos 90 eu fiz curso de desenho mecânico no SENAI e na Protec, mas confesso que tenho poucas lembranças pois não atuei na área. Por conta disso, passei alguns dias estudando formas de fazer engrenagens. A mais simples dos métodos que estudei é a que vou demonstrar nesse primeiro artigo, mas de qualquer modo, alguns conceitos e contas serão necessários.

Engrenagens ou polias?

As polias são ótimas e simples de fazer, mas tem suas aplicações específicas. Em muitos casos, podem ser substituidas por engrenagens, mas a grande vantagem do uso de engrenagens é o esforço mecânico suportado. De qualquer modo, redução também pode ser feita por polias e a lógica é a mesma.

Conceitos de redução

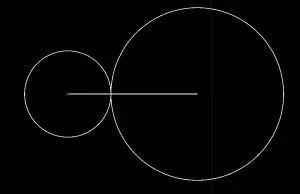

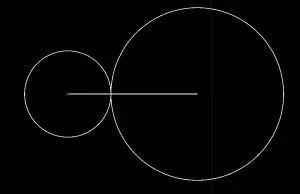

Antes de falarmos em velocidade e torque, vamos pensar na redução. Veja a imagem de exemplo:

A roda menor é a metade da roda maior. Isso significa que enquanto a roda maior faz uma volta completa, a roda menor faz duas. O ponto de contato é obtido através da soma dos raios de ambos os círculos. Isto é, a roda maior tem o diâmetro de 60mm e a roda menor tem o diâmetro de 30mm. O raio é a medida do centro até a borda, portanto a linha do eixo tem o comprimento de 60/2 + 30/2, ou, 30+15, que resulta em 45. Essa medida é importante e a utilizaremos mais adiante, mas não se preocupe, citarei novamente.

Tendo a distância dos eixos, o próximo passo é fazer as circunferências e aí estará seu ponto de contato. Mas o que acontece se houver esforço mecânico sobre a roda maior? Bem, o fato é que, vencido o atrito, a roda começará a deslizar. O mesmo acontece para polias. Aí que entram as engrenagens; os dentes farão o esforço mecânico necessário para que não haja a possibilidade de escape (exceto, claro, o esforço mecânico seja maior que a resistência do material, o que poderá causar a ruptura de um ou mais dentes).

Agora, vamos para o próximo conceito.

Cálculo de RPM

Como citado anteriormente, uma polia menor gira mais que uma polia maior para uma volta completa. A polia menor nesse caso é mais veloz, enquanto a polia maior é mais forte. Pensando na transmissão de um carro, as marchas mais baixas tem menor velocidade, mas tem a força necessária para tirar o carro da inércia. Não é possível (em uma área plana) sair engatado na quarta marcha, porque ela não tem força.

A relação matemática que expressa esse fenômeno é:

n1/n2 = D2/D1

Onde, n1, n2 representa RPM das polias motora e movida. A motora é a que está ligado ao motor, seja ele qual for. D2, D1 são os diâmetros das polias movida e motora.

Quando usamos engrenagens, pensamos no número de dentes. Engrenagens que trabalham juntas tem a mesma distância entre os dentes, ou, elas tem o mesmo módulo. Isso significa que para as rodas 2/1, teriamos o dobro de dentes na engrenagem maior, mas os dentes tem o mesmo passo. Pra finalizar; engrenagens do mesmo tamanho tem a mesma força e velocidade.

O que é passo de uma engrenagem

O passo é a soma de 1 dente + 1 espaço. Ao contrário do que muitos pensam, não é a lateral toda de um dente que toca na outra. O ponto de contato acontece apenas no ponto primitivo, como nas rodas de exemplo da imagem acima. Conforme a engrenagem vai se deslocando angularmente, o ponto de contato vai tocando outro ponto do dente. Ficará mais claro.

Vamos calcular o RPM de uma polia, cujo motor seja de 600RPM, uma polia seja de 200mm e a outra de 60mm.

Substituindo os valores:

O legal é que um eixo pode ter mais de uma polia ou engrenagem (ou um pinhão, mostrado mais adiante) e assim podemos ter a partir de um mesmo eixo mais velocidade e mais força, derivando para outras peças do conjunto.

Determinando a relação de transmissão de engrenagens

A relação é simples, bastando dividir o número de dentes da engrenagem motora pelo número de dentes da engrenagem movida. Supondo que a engrenagem menor tenha 20 dentes e a maior tenha 30.

30/20 = 1,5

Colocando no formato de relação, teremos 1.5:1. Isso significa que a segunda engrenagem gira 1,5 vezes para que a primeira complete uma volta. Como citado mais acima, a engrenagem maior é mais lenta.

Se for necessário ajustar a velocidade partindo de um motor cujo controle não seja possível, podemos fazer um trem de engrenagens. Nesse caso, podemos calcular a relação de eixo por eixo e definir o número de dentes que cada engrenagem precisará ter para atingirmos a velocidade desejada.

Como fazer engrenagens

Agora vamos começar a fazer as engrenagens utilizando um programa de CAD. No meu caso, utilizo o QCad. Eu uso a versão pro, mas tem versão gratuita que disponível para Linux e Windows. Nesse momento, não vamos nos ater a velocidade, apenas vamos desenhar um par de engrenagens 2:1.

Mais conceitos

No desenho lá em cima mostrei o contato em duas rodas. Essa linha é chamada de Diâmetro Primitivoou Pitch Diameter.

Precisamos definir o tamanho e largura do dente. Eu quero cortar em MDF 3mm engrenagens pequenas, portanto preciso que tenha uma resistência mínima para não quebrar se eu exercer algum esforço sobre os dentes. Não vou fazer cálculos de resistência de material, não se preocupe. Vamos simplesmente eleger um valor aleatoriamente, uma vez que queremos fazer engrenagens para projetos DIY (e ainda preciso falar sobre cremalheiras e roda dentada, espero não esquecer). Eu defini uma altura de 5mm e largura de 5mm para cada dente. Logo, o passo é de 5mm de dente +5mm de espaço, totalizando 10mm. Até aqui temos:

w = 10 (passo) T = 5mm

E quero uma engrenagem grande de 20 dentes.

n = 20

Qual o diâmetro necessário para comportar os 20 dentes? Não podemos escolher um diâmetro qualquer, os 20 passos devem casar com o diâmetro da engrenagem. Para tal, devemos fazer o seguinte cálculo para obter o Diâmetro Primitivo:

PD = (n*w)/pi

Ou seja, dentes multiplicado por passo e divide-se por pi. PD = (20*10)/3,1416 PD = 63,662 (arredondado de 63,6618...)

Já definimos que a altura do dente é de 5mm. O diâmetro primitivo é exatamente o centro do dente, portanto precisamos agora de uma circunferência de 2,5 para o diâmetro externo e 2,5 para o diâmetro interno. Quando alinhados, os dentes não devem tocar o fundo da engrenagem porque será necessário um ângulo de saída. Esse ângulo de saída pode ser definido como 1/6 do tamanho da parte baixa do dente (dedendum):

t = dT/6

Onde dT é altura da metade do dente. Portanto:

t = (5/2)/6

Para fazer essas circunferências em CAD é muito fácil e rápido, sugiro que assista o video ao final do artigo. Até aqui o resultado deve ser esse:

Uma linha vertical a partir do centro servirá como guia para o primeiro dente. Existem diversos tipos de dente como reto, angular, curvo, engrenagens cônicas, helicoidais e uma outra, que farei surpresa, mas acredito que seja a mais divertida e todos vão gostar de fazer. Mostrarei em outro artigo, agora vamos fazer a engrenagem com dente curvo porque foi a mais simples que fiz e parece que deu bastante certo. Se tiver alguma correção a fazer, explico depois.

Após chegar no desenho acima, agora devemos fazer linhas paralelas para definir a largura do dente. a ponta da engrenagem será chata e eu defini 2mm como área, portanto será necessário também 2 linhas paralelas de 1mm para cada lado, a partir da linha de referência.

Invés de 2,5mm para cada lado, eu coloquei 2,3mm para deixar espaço, apenas para evitar o atrito porque a peça é MDF e não quis deixar justo. Provavelmente a tolerância pode ser menor, mas como tenho que pedir o corte e demora pra chegar, assim eu garanto ao menos que a engrenagem vai girar (devido à folga de 4 centésimos de centímetro).

Agora é o "pulo do gato". Não precisei calcular o ângulo de saída. Não é necessário precisão cirúrgica para a maioria dos projetos domésticos e o CAD oferece uma ferramenta espetacular para fazer o ângulo diretamente a partir de uma de suas ferramentas. É a curva de 3 pontos. Nesse caso, basta selecioná-la no menu ou pelo atalho A3.

O primeiro ponto a conectar é o da área de contato menor do dente (aquele 1mm mais próximo ao centro) na altura do diâmetro externo. O segundo ponto a clicar é a linha da largura do dente, na altura do diâmetro primitivo. O terceiro ponto é nessa mesma linha, na altura do diâmetro interno. Faça isso de ambos os lados do dente. Ainda tem a área de tolerância. Um acabamento curvo pode ser feito através do atalho AD e selecionando a direção da curva na barra de ferramentas. Os pontos devem ser criados entre a a linha paralela externa e o cruzamento com o diâmetro interno e o diâmetro da tolerância. Feito isso, elimine os diâmetros externo, primitivo e interno, mantendo apenas o diâmetro de tolerância. Apague as demais linhas e deixe apenas o dente.

Agora precisamos replicar esse dente em torno do diâmetro de tolerância. Para isso, precisamos descobrir o ângulo de inclinação para cada dente. Basta dividir 360 pelo número de dentes:

a = 360/20 a = 18

No menu Modifique, selecione a opção Rotacione. Depois, clique no centro do diâmetro. Abrir-se-á uma janela onde deve-se escolher Múltiplas cópias, com o valor 19 e com ângulo de 18 graus. Clique em Ok e depois elimine as regiões que fecham o dente. Crie um encaixe para o eixo do diâmetro desejado. No caso de um motor de passo desses que utilizam o controlador ULN, o diâmetro e de 5mm.

Fazendo o eixo conforme o primeiro desenho, basta fazer os mesmos cálculos, iniciando pelo PD, o número de dentes desejado para a redução pretendida etc.

Tem como testar antes de mandar cortar?

Bom, como eu fiz a redução 2:1, ficou fácil. Peguei a região de 3 dentes de um lado e 2 dentes do outro, então rotacionei a 2 graus a engrenagem maior para cada 1 grau da engrenagem menor, assim pude ver a saída completa de um dente e a entrada de outro. É uma forma braçal de testar. Outra forma seria imprimir em folha sulfite e grudar sobre papel paraná, depois cortar com estilete e testar.

Como fazer um pinhão

Eu fiz um relógio de madeira. A redução das engrenagens é feita a partir de pinhões, que é muito mais fácil de fazer do que engrenagens tradicionais. O pinhão interage com a engrenagem, é bem interessante porque o formato é bem diferente do formato do dente. Vejamos.

Primeiramente, o PD. Vou seguir as mesmas medidas da engrenagem menor. O PD da engrenagem menor é a metade da engrenagem maior. Veja os passos e leia o processo em seguida:

PD = 63,662/2 = 31,831

Faça o diâmetro de 4,6 nas direções opostas, então cruze duas linhas nas interseções do diâmetro primitivo com o raio da borda do pinhão. Faça um diâmetro interno de 10mm e replique 4 vezes a seleção do desenho sobre o diâmetro primitivo no ângulo de 36 graus, como na engrenagem menor (360/w).

Exclua tudo do interior da circunferência menor. Agora faça circunferências a partir da interseção do diâmetro menor com a linha lateral de cada ponto do pinhão, depois elimine a metade dos circulos e as linhas excedentes. Conclua criando o ponto de encaixe do eixo. O ponto negativo de pinhão é que, como pode-se ver a olho nu, cada ponto tem uma extensão muito grande e fina, e por conta disso exercer força sobre essa alavanca poderá quebrá-lo com muito mais facilidade do que uma engrenagem.

Cremalheira

Para fazer a cremalheira, os dentes devem ter perfil reto. Aí que "o bicho pega", porque tem que calcular o ângulo de pressão. Tem montanhas de cálculos para engrenagens, mas para projetos DIY não precisamos nos preocupar em demasia, considerando que não vamos fazer engrenagens muito pequenas e quanto maior for, menos significativo será um décimo de milímetro. Só pra ter uma ideia, vou colocar uma imagem de alguns cálculos:

Vou fazer um artigo sobre roda dentada e corrente, é bem legal também e um pouco mais simples. Agora, veja o video do processo para que você consiga reproduzir e não deixe de assinar o canal e clicar no sininho para receber notificações.

Clique no video tutorial para assistir ao desenho de engrenagens. No canal tem uma playstlist sobre engrenagens e CAD, com QCAD. Dê uma conferida

Inscreva-se no nosso canal Manual do Maker no YouTube.

Também estamos no Instagram.

Djames Suhanko

Autor do blog "Do bit Ao Byte / Manual do Maker".

Viciado em embarcados desde 2006.

LinuxUser 158.760, desde 1997.